蜂窝式催化剂

烟气处理催化剂将污染物转化为环境有利的物质(如水蒸气和氮气)。在脱硝蜂窝催化剂的催化作用下,氨气将氮氧化物还原,将氮氧化物的浓度减少到空气污染控制法定排放限量以下。

全陶瓷催化剂是以二氧化钛为载体,五氧化二钒和氧化钨为活性物质构成的。

脱硝蜂窝催化剂最主要是用于去除烟气中的氮氧化物,如燃煤、燃气、燃油发电厂、水泥炉窑、玻璃炉窑、内燃机等方面。城市废物的焚化烟气是另一重要的应用领域。

蜂窝催化剂高的比表面积确保了较低的催化剂用量,从而使得SCR紧凑的安装设计得以实现。

催化剂的类型形状和用量需单独设计,并根据特定的烟气条件来进行优化。蜂窝的节距从2.7-11毫米不等。催化剂的长度也会根据运行条件的不同而不同。

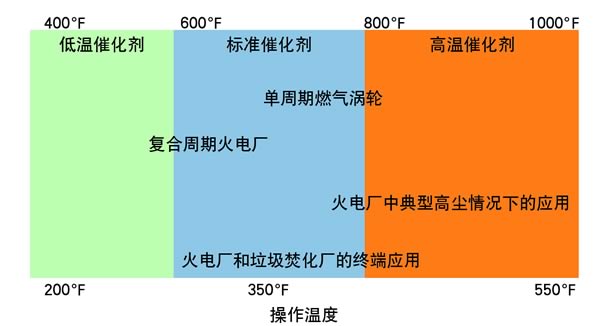

在催化剂选型方面,烟气的温度是一个很重要的因素。除了在280℃和450℃之间操作的标准催化剂外,还特别研制出了低温催化剂。从而在170℃和450℃之间能高效去除氮氧化物。

燃气涡轮催化剂的应用

选择性催化还原(SCR)是在燃气涡轮机上运用的最多的技术,用来去除烟气中的氮氧化合物。SCR系统的核心就是催化剂。把氨喷射到烟气流中的催化剂上端,烟气与氨气混合并流过催化剂,将氮氧化合物还原为无害的氮气和水。我们研制了专门运用于燃气涡轮的催化剂,这些催化剂的壁厚比以前设计的要薄,同时把高的比表面积与高活性和最小压降结合起来。

催化剂的特点

催化剂类型和所需体积是根据特定的烟气条件为用户定制并进行优化。对以天然气和燃油为燃料的燃气涡轮来说,传统上使用的催化剂孔径为2.7毫米至3.7毫米。催化剂长度要根据操作条件而确定,烟气温度在选择催化剂时起十分重要的作用。我们的标准催化剂在操作温度从280℃到450℃之间时,催化活性达到最高值。我们的低温催化剂可以在低于170℃。

我们生产的催化剂采用模块化安装,催化剂模块可堆叠并且紧密相连,由此形成稳定的构造。用一台移动起重机可保证安全快速的安装模块。

蜂窝催化剂与板式催化剂的比较

1. 结构

蜂窝状催化剂为匀质催化剂,“表里如一”,在受烟气灰分磨损时,不影响催化剂性能。

板式催化剂为非匀质催化剂,属于涂敷工艺,在磨损状况下,其性能会受到较大影响。

2. 节距及比表面积

对燃煤机组,蜂窝式催化剂孔节距为6.0~9.2mm;在同样情况下,板式催化剂间距为4.0~8.0;

蜂窝式催化剂的比表面积比平板式大30%以上。

3. 密度

蜂窝式催化剂密度为0.5kg/m³,板式催化剂密度为0.2kg/m³

4. 使用寿命

蜂窝式催化剂寿命大于24000小时,板式催化剂寿命介于18000~20000小时。所以,蜂窝式催化剂的使用寿命比板式催化剂的使用寿命长40%左右。

5. 经济效益

蜂窝式在性价比方面优于平板式

•因比表面积差别而造成使用催化剂总量的差别;

•由于反应器体积增加而带来的其他设备(工程)成本的增加;

•由于寿命不同而造成更换催化剂周期不同,造成的更换停机、检修成本的不同。

管理员

该内容暂无评论